(098) 264-97-87

Расходные материалы для плазменной резки

Даже самый мощный и дорогой аппарат плазменной резки не сможет показать хороший результат, если в его режущей головке (плазмотроне) установлены изношенные расходные материалы. Именно от состояния небольших и недорогих деталей — сопла и электрода — напрямую зависит качество реза, стабильность дуги и общая производительность. Своевременная замена этих комплектующих является ключом к эффективной работе и долговечности самого плазмотрона.

Чтобы вы могли легко подобрать нужные детали, важно знать модель вашего плазмотрона. Давайте разберемся в самых популярных системах и их компонентах.

Основные расходники и их роль

Режущая головка плазмотрона состоит из нескольких ключевых элементов, каждый из которых выполняет свою функцию и подвергается износу:

- Электрод (катод). Является источником плазменной дуги. Основной износ происходит в момент поджига, со временем в центре электрода образуется характерный кратер.

- Сопло. Формирует и фокусирует плазменную струю. Отверстие сопла со временем расширяется и теряет круглую форму, что приводит к ухудшению качества и точности реза.

- Завихритель (диффузор). Создает вихревой поток воздуха, который стабилизирует дугу и охлаждает сопло.

- Защитный колпачок. Керамический или металлический колпак, который защищает внутренние части от брызг расплавленного металла.

Как подобрать расходники для вашего плазмотрона

Главный критерий выбора — модель вашего плазмотрона (резака). У каждого типа свои уникальные по геометрии и размерам комплектующие.

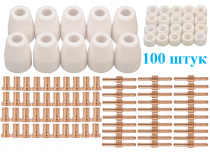

- Для плазмотронов PT-31. Это самый распространенный тип резака для аппаратов с током до 40-50 Ампер (CUT-40, CUT-50). Для него существуют как стандартные, так и удлиненные сопла и электроды для работы в труднодоступных местах.

- Для плазмотронов AG-60 / SG-55. Популярный стандарт для более мощных аппаратов с током до 60 Ампер (CUT-60). Отличается большей выносливостью по сравнению с PT-31.

- Для плазмотронов P-80. Профессиональный стандарт для мощных аппаратов ручной резки с током 80-100 Ампер (CUT-80, CUT-100). Важно подбирать диаметр отверстия сопла (1.1, 1.3, 1.5 мм) под используемый ток для достижения наилучшего результата.

Полезные аксессуары

Для повышения удобства и качества реза существуют различные приспособления: роликовые упоры и дистанционные пружины помогают выдерживать оптимальное расстояние до металла, а циркули — вырезать идеально ровные окружности.

Наш подход к качеству

Долговечность расходных материалов напрямую зависит от чистоты меди и качества гафниевой вставки в электроде. Мы в E-1 тщательно отбираем поставщиков комплектующих, проводя собственные тесты на ресурс. Модели со статусом «Хит Продаж» — это расходники, которые показывают стабильно высокий срок службы, сопоставимый с оригинальными деталями, и обеспечивают чистый, качественный рез.

Рекомендация от нашего эксперта

Иштван Сабо, наш ведущий тестировщик товара и специалист по инструменту с 26-летним стажем:

«За годы работы я видел самую частую и дорогую ошибку — продолжать резать на изношенных расходниках до последнего. Когда электрод и сопло сильно изношены, дуга становится нестабильной и может «гулять» внутри головки. Это не только портит рез, но и приводит к прогоранию завихрителя и даже самого корпуса плазмотрона. В итоге копеечная экономия оборачивается заменой всей режущей головки. Мое простое правило: меняйте сопло и электрод всегда парой. Как только видите ухудшение качества реза — меняйте оба, не раздумывая. Это гарантированно продлит жизнь вашему плазмотрону и сэкономит деньги в долгосрочной перспективе».