(098) 264-97-87

Электрорубанки

Рубанок электрический Stanley STPP-7502

Электрорубанок ручной по дереву Yato YT-82140

Как выбрать электрический рубанок. Советы сервисного центра.

Это узкоспециализированный инструмент для придания деревянным заготовкам плоскостности, прямолинейности, подгонки с значительным, в отличие от шлифовальных машин, снятием слоя материала.

Благодаря нескольким ножам, установленным на вращающемся со скоростью 16000 оборотов в минуту барабане, он легко обрабатывает доски после грубой распиловки с вырванными волокнами и создает гладкую поверхность с точным строганием в размер. Причем доска после электрорубанка, ножи которого снимают стружку сразу всей своей длиной 82 или 110 мм, более гладкая и блестящая, чем после финишной обработки орбитальной шлифмашинкой.

Конструкция.

В пластиковый корпус, с основной и одной или двумя дополнительными рукоятками для управления и прижатия, установлен ножевой блок (в передней части), позади него электродвигатель. Опорная платформа состоит из подвижной лобовой и задней неподвижной лыжи.

Их валы перпендикулярны продольной оси инструмента, но параллельны друг другу. Подшипник ротора и ножевого барабана зафиксированы в отдельном металлическом элементе корпуса (щите подшипников).

На вал коллекторного двигателя насажен маленький ведущий шкив, который через плоскозубчатую или поликлиновую ременную передачу передает вращение на больший по диаметру, ведомый шкив ножевого узла. Узел регулировки натяжения ремней не устанавливают.

Шкивы на недорогих электрорубанках пластиковые, на профессиональных алюминиевые или стальные. От соотношения их диаметров будет зависеть специализация модели: высокое качество создаваемой поверхности или максимальная глубина съёма за проход.

Ременной редуктор устанавливается с левой стороны и закрывается снаружи съемным кожухом.

Крыльчатка на роторе создает воздушный поток такой силы, что его хватает для перемещения, уже получившей энергию, стружки по внутренним каналам и выброса в мешок через патрубок.

Этим же воздухом происходит охлаждение электродвигателя и барабана, поскольку при контакте ножей с поверхностью древесины происходит их сильный нагрев.

Передняя и задняя части подошвы.

Опорная платформа инструмента выполнена из двух частей, между которыми вращается ножевой узел. Они одинаковые по ширине, но передняя всегда короче и тоньше. С ее помощью регулируется глубина погружения ножа в доску.

Установка инструмента на необработанную поверхность происходит лобовой частью подошвы. После того как ножи срезали плоскость, на нее находит задняя часть, являющаяся опорной.

При толкании электрического рубанка вперёд за верхнюю основную рукоятку задняя пластина скользит уже по гладкой обработанной древесине. Она может быть целиком отлитой с корпусом или быть к нему прикрученной.

Выбирая модель специалисты оценивают качество исполнения узла подошвы, поскольку она определяет точность работы.

Материалом изготовления является литьевой алюминиевый сплав АК12, но может быть и комбинация с задней штампованной стальной частью.

Поверхность платформы не должна быть гладкой и до блеска отполированной, так снижается прогнозируемость движения за счёт образования эффекта «воздушной подушки».

Микроструктура поверхности содержит неглубокие полукруглые нарезы, которые отчетливо видны при солнечном свете и ощущаются при касании пальцами. Через них, от середины к краям, вытесняется воздух между заготовкой и подошвой.

Торцы, служащие базой при выборке четверти, должны обеспечивать перпендикулярность основной плоскости, также обрабатываются фрезерованием.

Зачем на подошве электрорубанка фрезеруют продольные пазы?

После обработка бруса или доски с четырех сторон получается четыре острых грани. Иногда возникает необходимость в их притуплении и не только для эстетического восприятия.

При монтаже стен из бруса, для лучшего стекания дождевых капель, каждую его нижнюю грань оставляют под прямым углом, а верхнюю обрабатывают. Кроме того при усушке на древесине образуются кромочные трещины и продольные расщепления.

Чтобы притупить острый край бруса его вставляют в V-образный паз на передней части платформы и выполняют проводку.

На некоторых моделях их может быть три, разной глубины, каждый из них не позволит снять больше, установленного порога.

Однако при строгании узких реек они могут мешать (легко “потерять” плоскость).

Как регулировать количество снимаемого материала?

Над передней площадкой платформы большинства электрических рубанков устанавливают грибообразную рукоятку, в возможности которой помимо управления движением входит изменение положения по вертикали передней части платформы относительно задней.

На внутренней стороне алюминиевой подошвы отлит стакан, в котором расположена пружина со сточенными торцами. Стакан плотно входит в цилиндрическую втулку на корпусе.

При закручивании передней рукоятки, которая служит регулировочным винтом, подошва поднимается вверх, освобождая больше места для захвата материала ножами.

В нулевом положении все четыре края обеих подошв должны находится в одной плоскости; при установке на поверочную линейку зазор должен отсутствовать.

Регулировка опускания может быть плавная или ступенчатая, когда за один оборот регулятора ножи выступят на 3 мм, пройдя до 60 ступеней фиксации с шагом в 0,05 мм (у разных моделей величина опускания, количество ступеней и шаг регулировки глубины отличаются).

Переключение механизма должно быть относительно тугим, чтобы при выполнении проводки установленные значения случайно не сбивались.

Ножевой блок.

Конструкция барабана электрорубанков по дереву разных производителей отличается и зависит от типа применяемых ножей. Они делятся на твердосплавные и быстрорежущие.

Первые, выполнены в виде узких полос. У 75-х и 82-х ширина 5,5 мм, а толщина 1,1 мм и они переворачиваемые.

Когда столяр чувствует, что возрастает сопротивляемость при проводке, падает скорость и двигатель перегревается необходимо поменять сторону или заменить. Такие ножи не перезатачиваются, в отличие от изготовленных из HSS-стали. Их ширина уже значительней: 29 мм, они толще и имеют регулировочные отверстия.

Лучшие профессиональные электрические рубанки выпускает Makita, японская компания которая разработала конструкцию данного электроинструмента. На моделях с 82-м барабаном можно устанавливать как быстрорежущие ножи HSS, так и твердосплавные HM. Остальные производители устанавливают только однородные ножи.

Приспособления и дополнительные возможности.

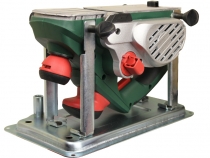

Стационарная установка. Электрорубанок-перевертыш.

В корпусах некоторых моделей предусматривают четыре отверстия с внутренней резьбой. В них устанавливаются опорные ножки, которые обратной стороной фиксируются на подставке. Защиту ножевого вала обеспечивает подпружиненная пластиковая защита.

Все элементы конструкции затягиваются крепежными элементами с гайками барашками, без дополнительного инструмента. Получается малогабаритный переносной строгальный станок для небольших, досок, реек и решения ситуаций, когда неудобно или долго закреплять заготовку.

Доска подается на опорную поверхность рубанка и проталкивается вперед. Защитная пластина в момент упора торцом заготовки отходит в сторону освобождая ей место и оголяя ножевой узел.

У разных производителей конструкции по своему уникальны. Но какое бы исполнение не имела подставка: разборной вариант из штампованных деталей или чугунная литая монолитная, ее главное назначение сделать инструмент неподвижным при подаче на него обрабатываемого материала.

Недостатком такого станочного исполнения является короткая платформа для базирования длинных досок и невозможность получить четкую прямоугольность углов.

Опорная пятка для защиты от останавливающихся ножей.

Выдвижной элемент в задней части корпуса электрического рубанка. Пружина пытается всегда его вытолкнуть с углубления в подошве.

Когда начинается строгание и опорная часть скользит по поверхности, пятка упирается в торец заготовки и скрывается внутрь.

Приподняв за рукоятку или закончив работу можно не ожидать пока ножи остановятся, а сразу ставить инструмент на заготовку, не боясь, что вращающийся по инерции ножевой блок оставит следы и царапины. Опора происходит на пятку и переднюю часть, создавая безопасный зазор в 3-5 мм. Наличие такой особенности особенно удобно при использовании в маленьких мастерских, когда поставить электрорубанок, кроме как на обрабатываемое изделие некуда.

Как выбирается четверть.

Чтобы соединять детали внакладку необходимо с одной стороны, по всей длине, сделать прямоугольную ступень.

Если в комплекте с инструментом поставляется параллельный упор, то её легко выполнить.

Упор изготовлен из стальной полосы. Одна часть плоская, она упирается в торец доски и скользит по ней, а на другой сформированы усиления, обеспечивающие прямолинейность. Торец заовален, чтобы легко проскальзывал и не стопорился в дефектных местах. К обратной стороне приварена Г-образная направляющая. Фиксируется она винтом расположенном в торце инструмента.

Глубина опускания настраивается поднятием лыжи, полосы с загнутым торцом с правой части корпуса.

Сетевой рубанок опускают на доску. Ширина снятия стружки, это участок ножевого барабана не ограниченный угловым упором. Им инструмент поджимают к торцу доски и по нему базируют направление. Горизонтальность обеспечивают открытой частью опорной платформы. Установив глубину разового снятия выполняют несколько проводок, пока вертикальный упор не упрется в поверхность.

Технические характеристики.

Мощность электродвигателя и связь с размером подошвы.

Особенности мотора и ширина строгания самые важные параметры выбора. Эти два значения, вместе с величиной съема стружки за один проход, определяют назначение инструмента: грубая черновая обдирка древесины любой твердости или финишное неглубокое строгание в размер с эпизодическим черновым.

Для ножей длиной 82 мм диапазон мощностей лежит в пределах 500 -1500 Ватт. Нужно помнить, что на недорогих китайских электрорубанках она завышена и не соответствует номиналу.

К тому же большая мощность, это увеличение массы, а она способствует усталости рук и потери точности движений, например, при строгании на весу вертикальных поверхностей.

Частота оборотов вращения ножевого вала.

У 80% всех моделей в паспортных данных заявлена величина 16000 оборотов в минуту.

Заниженный показатель в 14000, например у Sturm P1011, говорит о том, что назначение модели глубокое продуктивное снятие древесины по 3 мм за проход.

17000 оборотов Titan PR9082 характеризуют инструмент как способный создавать гладкую поверхность без заусенцев и отщепов, а мощность в 900 Ватт не даст им упасть при прохождении проблемных мест.